铸造行业的废气过滤系统对比

铸造行业的能耗取决于废气中余热的利用和送风系统。高能耗意味着巨大的生产成本和大量二氧化碳排放。作为系统方案供应商,KMA提供结合废气余热回收功能的空气过滤器,适合任何应用,可节约能耗至85%。

总体介绍包括可行性解决方案解释。

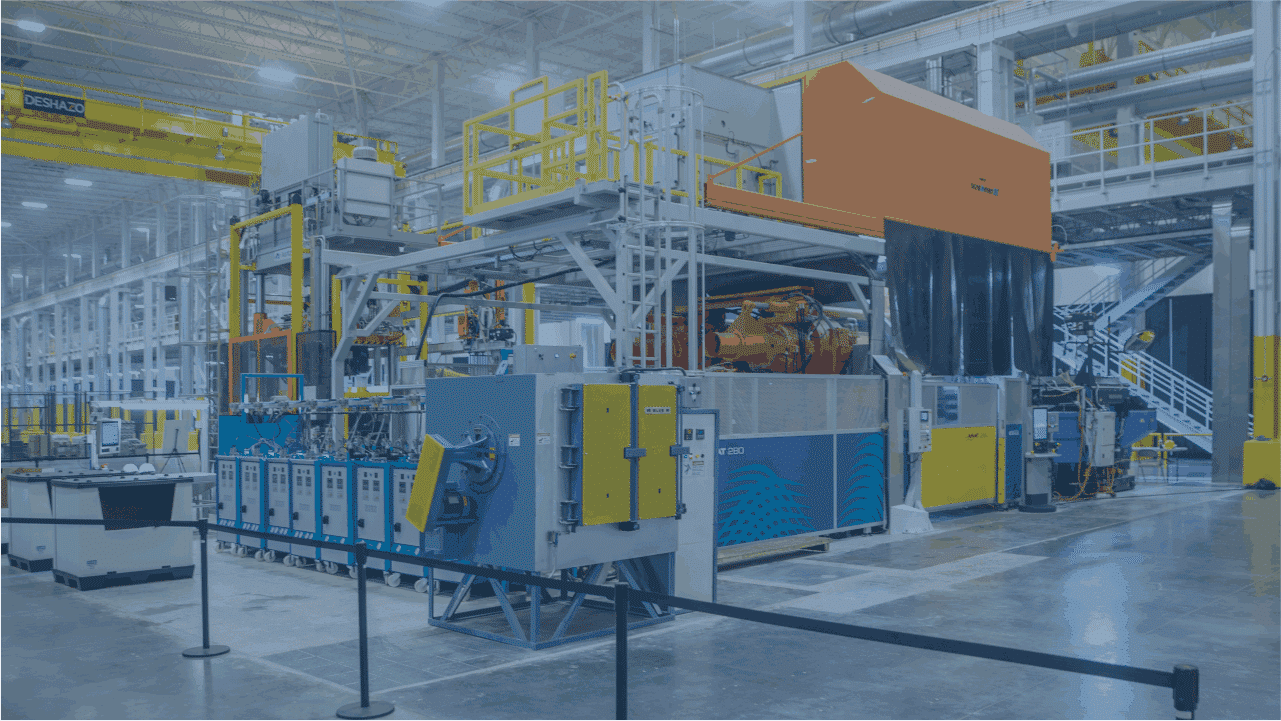

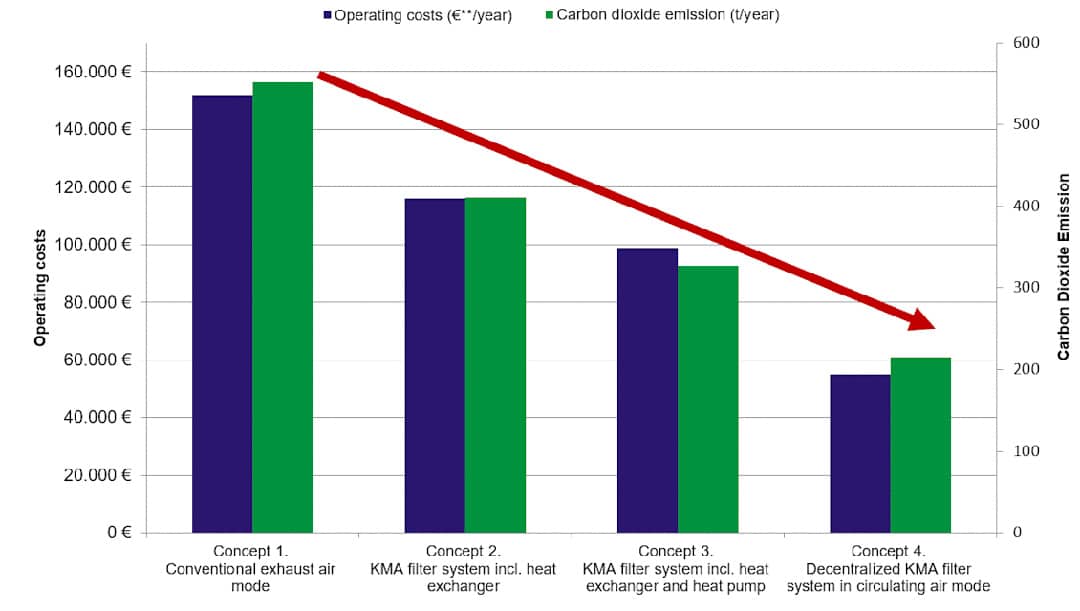

计算依据:压铸厂位于中欧,安装有10台高压铸造机(1100吨),配置一套废气过滤设备,过滤风量80000米³/小时。Ø室外空气温度进入热交换阶段(3600小时):2.9° C,期望厂房内空气温度: 18° C (Δt = 15.1 °C)。

成本期望值: 天然气价格 0.5欧元; 目前价格: 15.5欧分/千瓦时。

传统废气处理模式

位于压铸机上方的废气收集罩将废气收集,通至简易除雾器过滤后,风机将处理后的空气通至室外。废气收集罩量身定制设计。通过简易除雾器过滤处理,可将室内废气排放转移到室外。

特别在寒冷的冬季,该简易的废气处理方式导致运行成本高昂,因为排至室外的废气必须由等量的室外新风预热后补充至室内,即导致运行成本高,并产生大量二氧化碳排放。

运行成本: 152000欧元

二氧化碳排放: 592 吨

KMA过滤系统 包括热交换器

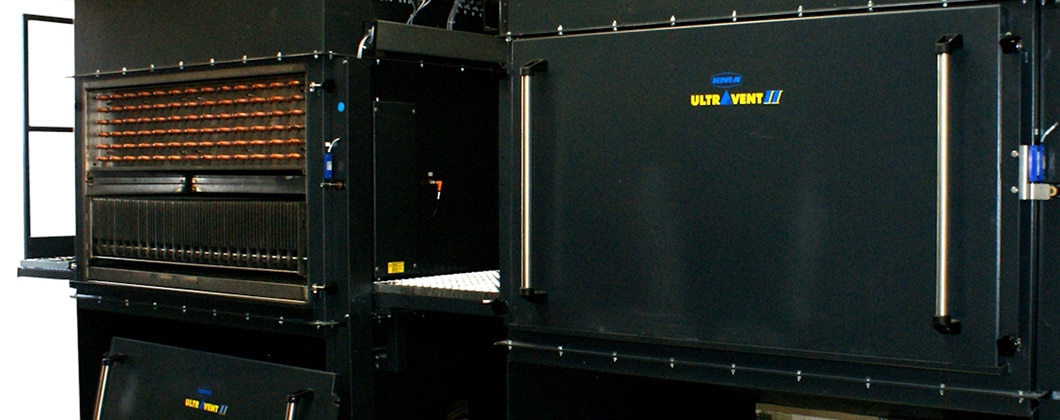

收集罩是集成了热交换器的高效过滤系统的延伸结构。过滤系统由除雾单元,静电过滤单元和自动清洗单元组成。

静电过滤单元在该系统中尤其重要,因为它确保了烟,灰尘和雾等废气中含有的油和脂的高度分离。高效过滤方式不仅帮助避免环境污染,也保持热交换器的热交换效率。热交换器从废气中提取余热,并直接把热量传递至新风。

热交换阶段可节能: 625000千瓦 (=约 73000米³天然气/年)。扣除热交换器自身运行所需能耗 (循环泵)后,节能表现如下

降低年运行成本 约36000欧元

减少年二氧化碳排放 约141吨

过滤系统投资回收期 约两年

KMA过滤系统包括热交换器和泵组

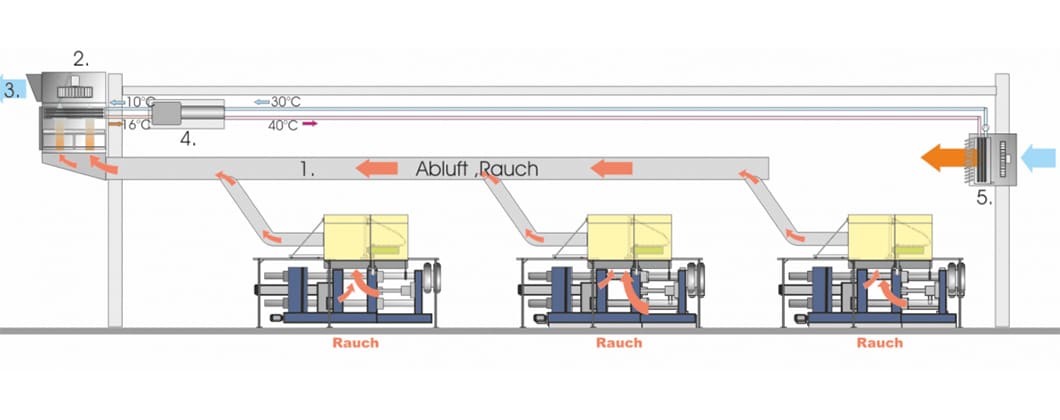

1. 高压铸造机产生的废气; 2. 中央过滤器 (站): 过滤废气。热交换器提取余热; 3. 经过滤并冷却的空气通至室外; 4. 热泵加热循环热媒水 (40° C); 5. 室外新风通过空气热交换器加热,并通至生产车间。

概念2是高效热泵的扩展。热泵从废气中提取余热 (无缓冲),将热量直接传递加热室外新风。热效率大于6,即从1千瓦电能中回收6千瓦热能。

受高效热交换器和提高效率的启发,使用KMA废气过滤系统,集成热交换器和热泵于一体,可达到几乎两倍于概念2中的单个热交换器的热能。

减少过滤系统能耗,节能表现如下

降低年运行成本 约53000欧元

减少年二氧化碳排放 约 225吨

系统投资回收期 约3年

非集中式KMA过滤器,室内空气循环模式

目前,最节能的废气处理工艺是室内空气循环模式。每一单独高压铸造机安装一套KMA废气收集罩和KMA过滤系统。每套空气过滤系统包括除雾单元,静电过滤单元和自动清洗系统,自动清洗系统确保过滤器周期性清洗。

高效过滤技术实现废气高度过滤净化,在过滤器出风口的清洁空气可返回至生产区域。在空气室内循环模式中,在冬天不会因为与室外冷空气的热交换而产生热量损失。该模式节能潜力大,而且无废气风管成本。

降低年运行成本 约9700欧元

减少年二氧化碳排放 约 377吨

系统投资回收期 少于3年

取决于独立参数 (如 废气风量,室外温度) 节能至80%

联系我们在压铸机空气过滤方面的专家团队

请使用以下联络表您可致电或电邮至我们期待您的回复。

Iris Zhu

+86 186 2111 6513

iris.zhu@kma-china.com

Kelly Jiang

+86 21 6167 5131

k.jiang@kma-china.com

下载

您可在此下载最新的产品简介: